Разрыв шва: причины, последствия и методы профилактики

Если вы когда‑нибудь сталкивались с трещинами в сварных соединениях, знаете, как это может испортить всю конструкцию. Разрыв шва – не просто эстетический дефект, а реальная угроза прочности изделия. Давайте разберём, почему он появляется, как его вовремя заметить и что сделать, чтобы он больше не возникал.

Почему шов разрывается? Основные причины

Самая частая ошибка – неправильный подбор электродов или проволоки. Если материал сварки не соответствует типу металла, соединение будет хрупким. Второй фактор – недостаточная подготовка кромок: грязь, ржавчина или масло снижают адгезию и создают микротрещины. Третье – ошибки в технологии: слишком высокая или низкая сила тока, слишком быстрый проход сварки. Всё это приводит к напряжениям, которые в дальнейшем вызывают разрыв шва.

Не забываем и о внешних нагрузках. Если шов будет работать под постоянным вибрационным или температурным влиянием без соответствующего термического расчёта, микротрещины быстро разовьются в крупный разрыв.

Как обнаружить разрыв шва и что делать дальше

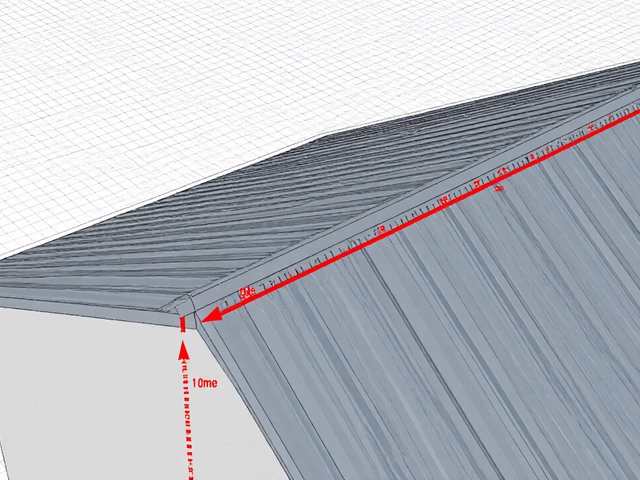

Самый надёжный способ – визуальный осмотр с помощью увеличительного стекла или портального эндоскопа. Ищите черные пятна, неглубокие трещины, ламповые пятна. Для более точного контроля используйте ультразвуковую дефектоскопию – она покажет скрытые дефекты внутри шва.

Если разрыв уже появился, первым делом остановите эксплуатацию детали. Затем оцените глубину и длину трещины. Небольшие разрывы (до 3 мм) можно заделать сваркой повторного прохода, соблюдая правильный угол наклона и преднагрев. Для более серьёзных повреждений лучше снять часть материала и выполнить новый сварочный шов со строгим контролем температуры.

После ремонта обязательно проведите повторный контроль: визуальный, ультразвуковой и, при возможности, испытание на нагрузку. Это гарантирует, что шов снова будет надёжным.

Чтобы разрыв шва не повторялся, создайте чек‑лист для каждого сварочного проекта: проверка чистоты кромок, подбор соответствующего электрода, настройка тока, преднагрев и постнагрев, контроль визуального качества. Регулярные проверки в процессе работы позволяют поймать ошибку сразу, пока она ещё небольшая.

Помните, что качественная сварка – это не только техника, но и постоянный контроль. Следуя простым рекомендациям, вы избавитесь от разрывов шва и обеспечите долговечность ваших конструкций.