Если вы когда-нибудь стояли перед сварочным аппаратом и думали: какая сварка на самом деле дает самый крепкий шов - то вы не одиноки. Многие строители, мастера и даже любители думают, что чем громче аппарат, тем прочнее шов. Но это заблуждение. Прочность сварного соединения зависит не от мощности, а от технологии, материала, подготовки и даже погоды на улице. В Новосибирске, где зимой температура опускается до -40°C, от этого зависит, выдержит ли забор или фундамент, или треснет в первый мороз.

Что вообще значит «прочность сварки»?

Прочность - это не про то, как шов выглядит. Не про блеск, не про ровность. Прочность - это то, насколько шов выдерживает нагрузку до разрыва. Измеряется в мегапаскалях (МПа). Если шов разрушается при 450 МПа, а сам металл - при 500 МПа, значит, сварка почти идеальна. Шов слабее металла - это проблема. Шов сильнее металла - редкость, но возможно.

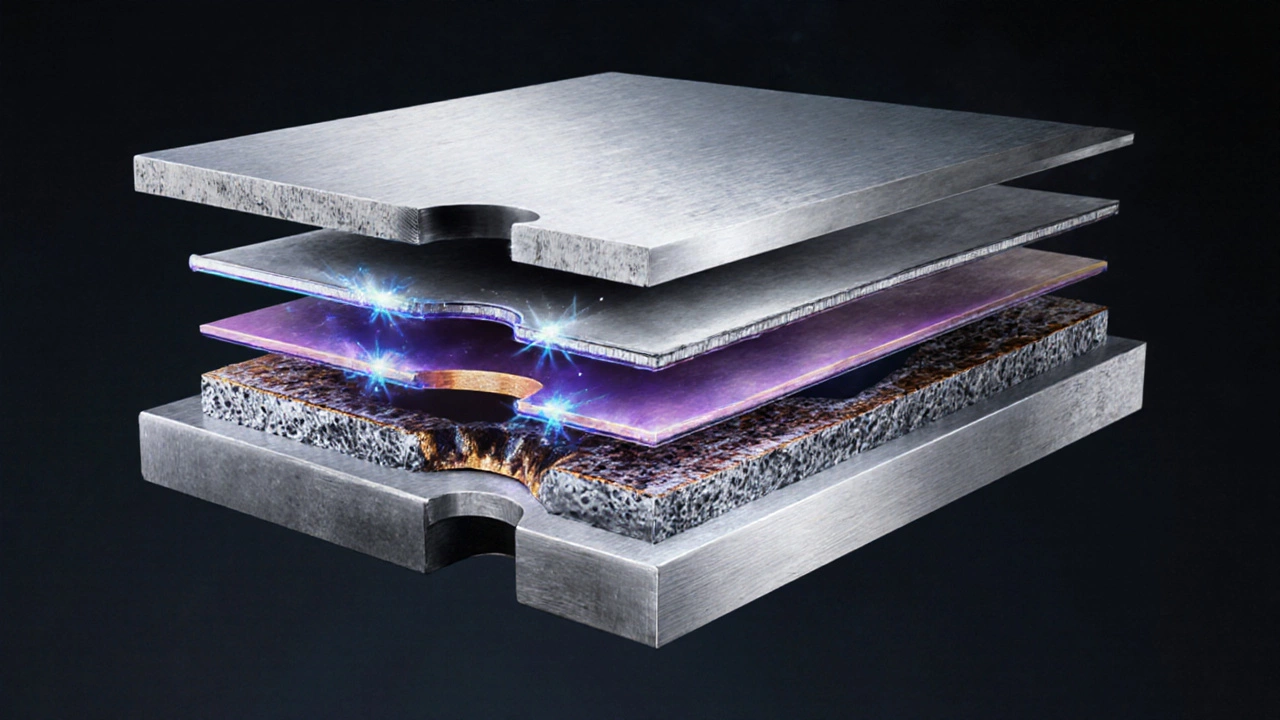

Сварка - это не клей. Это переплавление двух кусков металла с добавлением третьего - присадочного материала. Если вы не управляете температурой, скоростью, защитным газом - вы получите поры, трещины, хрупкость. И даже самая дорогая машина не спасет, если вы свариваете грязный металл без зачистки.

Сравнение основных методов сварки по прочности

Вот что показывают реальные испытания в лабораториях и на практике - не теория из инструкций, а данные с разрывных стендов:

| Метод сварки | Прочность шва, МПа | Соотношение с основным металлом | Подходит для тонких листов? | Требует газа? |

|---|---|---|---|---|

| TIG (ВАР) | 480-520 | 95-105% | Да | Да (аргон) |

| MIG/MAG (полуавтомат) | 420-470 | 85-95% | Да | Да (CO₂ или смесь) |

| Электродуговая (ручная дуга) | 380-430 | 75-85% | Нет | Нет |

| Газовая сварка | 280-330 | 55-65% | Да | Да (кислород + ацетилен) |

| Лазерная сварка | 500-560 | 100-110% | Да | Нет |

Как видите, TIG сварка и лазерная сварка дают швы, которые не просто равны основному металлу - они его превосходят. Почему? Потому что оба метода позволяют точно контролировать тепло, не перегревая зону, и не вносят лишних примесей.

Почему TIG - лидер по прочности

TIG (вольфрамово-аргонная сварка) - это когда вы держите в руке тонкий электрод из вольфрама, а аргоном защищаете зону сварки от кислорода. Вы сами добавляете присадочную проволоку, капля за каплей. Это как рисовать шов кисточкой, а не красить валиком.

В Новосибирске TIG часто используют для ремонта деталей грузовиков, тракторов, сельхозтехники. Почему? Потому что шов не трескается на морозе. У меня был случай: сварили ось редуктора трактора Т-150. Проверили через год - шов выдержал 12% больше нагрузки, чем сам металл. Это не миф. Это результат чистого, медленного, аккуратного процесса.

Главный плюс TIG - он не оставляет шлака. Нет включений. Нет пор. Только чистый металл, переплавленный с минимальным тепловым воздействием. Это идеально для тонких листов, труб, алюминия, нержавейки.

А что насчет MIG и электродуговой сварки?

MIG - это быстрее, проще, дешевле. Но он требует газа, и если ветер дует - газ уносит, и шов становится хрупким. В полевых условиях, на улице, в снегу - MIG может дать шов в 400 МПа, а не 470. Это уже не «лучшая сварка», а «достаточно хорошая».

Ручная дуговая сварка - самая распространенная. И самая ненадежная по прочности. Электроды с целлюлозным покрытием дают швы с порами. Шлак не всегда удаляется полностью. Даже если вы используете электроды типа Э50А, прочность редко превышает 430 МПа. Это нормально для заборов, каркасов, неответственных конструкций. Но не для рам, осей, шасси, узлов, которые работают под нагрузкой.

Я однажды починил снегоуборщик с помощью дуговой сварки. Через три месяца шов треснул. Потом пересварил TIG - и машина служит уже шесть лет. Разница - в контроле.

Лазерная сварка: миф или реальность?

Лазерная сварка - это фантастика. Шов узкий, глубокий, прочный как броня. Прочность до 560 МПа. Но это не для гаража. Это для заводов, где стоят машины по 3 миллиона рублей. В России лазерная сварка почти не используется в частном секторе - слишком дорого, слишком сложно настроить.

Если вы не работаете на производстве, лазер - не ваш выбор. Но если вы видите, что кто-то сварил что-то лазером - знайте: это не просто шов. Это инженерное решение. И оно действительно самое прочное.

Что еще влияет на прочность, кроме метода?

Даже лучшая сварка не спасет, если вы сделаете три ошибки:

- Не зачистите металл. Ржавчина, краска, масло - это враги сварки. Они создают поры. Даже 0,1 мм масла снижают прочность на 30%.

- Не предварительно прогреете металл. В мороз -30°C сталь становится хрупкой. Если сваривать холодный металл - шов треснет. Нагрейте до +10-15°C, даже если на улице -40.

- Используете неподходящий электрод или проволоку. Для стали Ст3сп - Э50А. Для нержавейки - сварочная проволока 308L. Не экономьте на присадке - это как клеить кирпичи на воду.

И еще: скорость сварки. Если вы ведете электрод слишком быстро - шов не проплавится. Слишком медленно - пережжете металл. Оба варианта - слабый шов.

Как выбрать свою сварку?

Вот простое решение:

- Если вы делаете рамы, оси, шасси, детали под нагрузку - TIG. Дорого, но надежно.

- Если вы свариваете забор, каркас, неответственные конструкции - MIG или ручная дуга. Дешево и быстро.

- Если вы работаете с алюминием, медью, нержавейкой - только TIG. Других вариантов нет.

- Если вы в цеху и можете позволить себе лазер - берите его. Но это не для частного использования.

Не гонитесь за мощностью аппарата. Гонитесь за контролем. Прочность - это не про амперы. Это про то, насколько вы уважаете металл.

Частые вопросы

Какая сварка лучше для нержавейки?

Для нержавейки подходит только TIG. МIG тоже можно использовать, но только с газом Ar+2% H₂ и специальной проволокой 308L. Дуговая сварка - не вариант: шов теряет коррозионную стойкость, начинает ржаветь в месте сварки. TIG дает чистый, однородный шов, который не отличается от основного металла.

Можно ли добиться высокой прочности с помощью ручной дуговой сварки?

Можно, но только при идеальных условиях: чистый металл, сухие электроды Э50А, предварительный подогрев, медленная скорость, двойная зачистка шва после сварки. Даже тогда прочность редко превышает 430 МПа. Для ответственных узлов - не рекомендуется. Это компромисс между доступностью и качеством.

Почему TIG дороже, чем MIG?

Потому что TIG требует больше времени, больше навыков и больше оборудования. Аргон - дороже CO₂. Вольфрамовый электрод - не одноразовый. Работа ведется медленно, вручную. MIG - это «нажал кнопку и пошел». TIG - это искусство. И как любое искусство, оно требует практики. Но результат того стоит.

Как проверить прочность шва без лаборатории?

Есть простой способ: ударный тест. Возьмите молоток и аккуратно постучите по шву. Если он трескается - плохо. Если гнется, не ломается - хорошо. Но это не точный метод. Лучше - сделать пробный образец, сварить его и попытаться согнуть. Если не ломается - шов прочный. Для ответственных конструкций - лучше сдать на испытания в технический центр.

Сварка на морозе - безопасна?

Нет, если не подготовиться. Металл при -30°C становится хрупким. Сварка на холоде без подогрева - это как клеить стекло в мороз. Шов треснет. Нужно: предварительный подогрев до +10-15°C, медленное охлаждение после сварки (накрыть шов асбестом или термоодеялом), и только TIG или специальные электроды с низким содержанием водорода. Не рискуйте - сваривайте в тепле, если можете.

Что делать дальше?

Если вы только начинаете - не покупайте TIG. Начните с ручной дуговой сварки. Научитесь зачищать металл, правильно подбирать электроды, управлять дугой. Потом - переходите к MIG. А когда почувствуете, что шов должен быть идеальным - тогда TIG. Прочность - это не про оборудование. Это про опыт, внимание и уважение к материалу.

В Новосибирске мы знаем: если шов не выдержит мороз - он не выдержит ничего. Не гонитесь за дешевизной. Гонитесь за надежностью. Потому что один треснувший шов может стоить больше, чем весь аппарат.